やりすぎポーター伝説。1983年生まれのタンカー

突然ですが「ポーターといえば?」と問われたら、皆さんは何と答えますか?

「メイド・イン・ジャパン」? 「熟練の職人さん」? はたまた「裏原宿」? いろんな答えがあろうかと思いますが、きっと共通するのは“こだわりのモノ作り”というイメージでしょう。

そこで今回は、ポーターが広く支持される理由を再確認すべく、改めてそのモノ作りにフォーカス。すると、ポーターといえばなアレや、数ある名品のなかには「そこまでやる~ !?」な“やりすぎ”逸話が満載でした。信じるか信じないかはアナタ次第!(※全部ホントです)

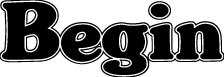

タンカーを一生使い続けた人はまだいないかもしれない。

けれど30年使えるカバンはもはや“一生カバン”と呼ぶべきだ

コレが30年使ったカバン

吉田カバン 企画 長谷川 進さんの私物です

ナイロンなのにエイジングする数少ないカバン

企画部部長の長谷川さんが30年間使っているボストンバッグは、セージグリーンの褪せ具合が絶妙。3層生地の風合いが独特なうえ、丈夫で長持ちするからこそ、経年変化が楽しめるのだ。

……ってことで改めてモノ作りの裏側を覗いてきた!

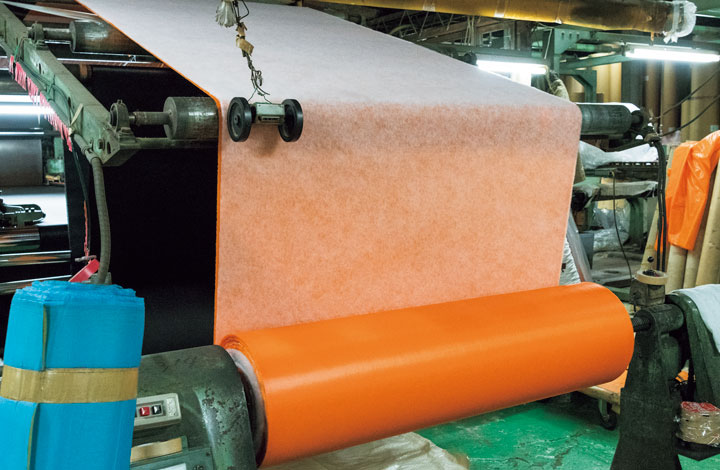

一生カバンの裏側「生地」

3層の接着加工はたった1社で担っていた!

35年間秘伝のレシピを継承

社名も細かな生産工程もぜ〜んぶ秘密……という条件の下、特別に取材が許可されたのは、タンカー誕生時から生地作りを任されているという実力派ファクトリー。

撮影できたのは許可がおりた場所だけだから、一見すると機械が自動的に作ってる、なんて誤解しがちかも。当然それは大間違い!

裁断や縫製といった、この後の工程をスムーズに進めるためにも生地をレシピ通りの厚みに保たなければならないため、完成するまで逐一機械と生地の仕上がり具合を職人がチェックし続けなければならないのだ。考えるだけで大変……。

気温や湿度など日々の環境次第で機械を調整する

見学できたのはビギンも初めて!

全工程を職人が担って形にする、まさに名工品

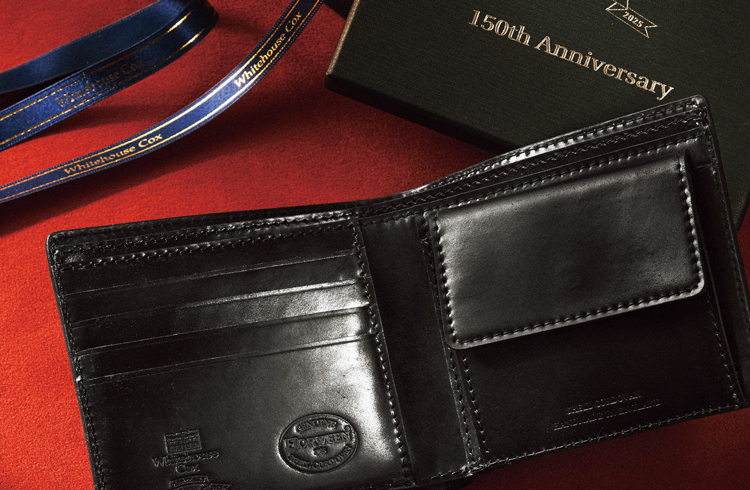

ポーターのやりすぎっぷりを紹介するなら、やっぱり最初に選ぶべき教材はコレしかないでしょ! ってことで、まず改めて伝えたいのが「タンカー」の凄さ。

同シリーズは1983年にMA‐1をモチーフに開発された代表作。カバンにミリタリーの要素を取り入れた独創性で、“カジュアルバッグ”というジャンル自体の世界をグッと押し広げたエポックメイカーでもあります。

実際に愛用歴30年超のユーザーもいる、一生カバンとも呼ぶべき名品の底力を知るため、今回めったにお目にかかれない生産背景を徹底取材。“生地加工”、“裁断”、“縫製”という主要工程の現場を潜入調査してきました!

そこでまず驚かされたのは、特徴でもある3層生地の加工方法。表地と裏地の間に中綿を挟んだこのオリジナル生地を作る過程は、実は超デリケート。

フッカフカの生地の厚みを、どんなときも均一に仕上げるために、接着剤の量や圧力&熱のかけ方を、その日の機械の調子や温度・湿度などに応じてビミョ〜に変えなきゃならなかったんです。

これは当然機械にゃ不可能な仕事。キャリア25年超の職人が逐一チェックしているからこそ形になっていたんです。

で、そうして仕上げた3層生地の裁断工程がまた凄い!