タイアップ

総工費30億円。デサント渾身の「水沢ダウン」新工場の真価とは?

国産ダウンジャケットの最高峰として名高い「水沢ダウン」。その生産拠点である岩手県奥州市の「デサントアパレル水沢工場」が、1970年に操業を開始してから初めての建て替えを敢行。2025年7月に操業をスタートしました。

総工費はおよそ30億円と、かなりの規模感。メイドインジャパンの製品そのものが減少しつつある時代に、デサントがこれほど大胆な決断を下したのはいったいなにゆえか? その理由を探るべく、新工場に取材してきました。

水沢ダウンは、水沢工場でしか作れない

まず、水沢ダウンの生い立ちを簡単にプレイバック。

水沢ダウンが誕生したのは2008年のこと。その出発点にあったのは、「濡れても保温力が落ちないダウンジャケット」を作るという挑戦でした。雨や雪が多いバンクーバーで開催される冬季国際大会に向け、日本選手団に提供するウェアとして開発が動き出したのです。

その解決策として導き出されたのが、熱接着によって「縫い目」を極力なくすノンキルト構造でした。従来のダウンジャケットの弱点だった「縫い目からの浸水」を抑えることに成功。さらに、どうしても縫製が必要な箇所はシームテープで密閉。この合わせ技により、ダウンジャケットに「防水性」と「耐水性」という新たな価値を与えたのです。

副次的な効果として、キルトの凹凸が消えたぶん、見た目はかつてないほどミニマルですっきり。機能派はもちろん洒落者の心も掴み、冬アウターの大定番として君臨することと相成りました。

写真は、デサント オルテラインの水沢ダウン“マウンテニア”。熱接着ノンキルト加工とシームテープ加工により、悪天候にも対応。フード部に水や雪が溜まるのを防ぐパラフードシステムも搭載する。14万3000円(デサントジャパンお客様相談室☎0120-46-0310)

しかし、その製造には想像以上に手間がかかります。例えば、人気モデル「マウンテニア(MOUNTAINEER)」のSサイズ1着を作るには、163個のパーツと94種類の素材を使い、280個の工程を経て50人の職人が携わる必要があります。特に工程数は一般的なアウターの4倍近くにのぼり、その多くは手作業によるもの。

それは、1970年に操業を開始し、野球のユニフォームやスキーウェア、JRAの騎手用防護ベストなど、複雑な構造の商品を生産してきた水沢工場でしか実現不可能なモノづくり。

長い時間をかけて蓄積してきたノウハウを次世代に継承するためにも、水沢の地に拠点を構え続ける必要があったわけです。

すべては、従業員が心地よく働けるように

さらなる生産性の向上を目指すべく、デサントは約30億円を投資して全面的にリニューアル。従来は野球場だったという隣の敷地に、プロジェクト発足から約3年をかけて建築しました。

外観には地元の岩手県産の木材がふんだんに使われ、周囲の景観に溶け込む落ち着いた雰囲気。連続する三角形の屋根は、この地域に古くから見られる木造の蔵から着想を得たデザインです。

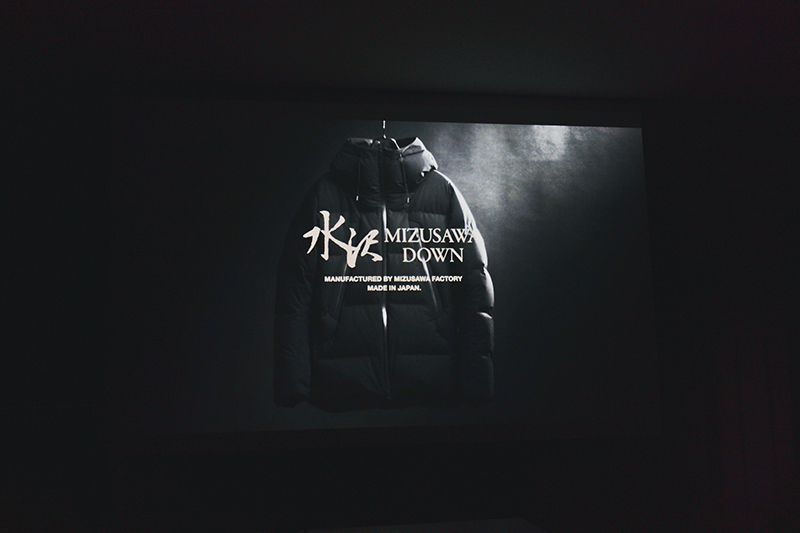

旧工場では点在していた8棟の建物を、1棟ワンフロアの新工場に集約。床面積は旧工場比で1.5倍(約5098㎡)に拡張され、材料の入荷から最終製品の出荷までをコの字型に配置した導線設計で、生産性を極限まで高めています。

原反や副資材、羽毛、完成品のそれぞれに専用の入出荷動線を設けて物流を分離し、工程間の無駄な動きを徹底的になくしているのだそうです。

足を踏み入れてまず驚かされたのは、極めて明るく、開放的であるということ。

高い天井と木の温もりを感じるワンフロア空間には大きな柱もなく、床は隅々までフラット。生産ラインごとに十分なスペースが確保され、縫製機械の配置換えも自在にできるよう設計されています。

上の梁を見上げると、ファクトラインと呼ばれる構造が設けられていました。電源ケーブルやエアーコンプレッサーの配管が通されており、ミシンなどの機械をどこへでも動かすことができるという代物。

しかもその梁の高さは約190㎝ほどで、小柄な大人でも無理なく手が届く絶妙な高さ。実際、水沢工場の従業員は約9割が女性で、新卒18歳から70代のベテランまで年齢層も幅広いそうですが、誰もが働きやすいよう随所に配慮が行き届いているわけです。

工場内は完全バリアフリーで段差がなく、各工程間の運搬も重要な作業と位置づけて台車を多数配置。ラックや作業テーブルもすべて可動式で、高さも個々の好みや体格に合わせて調節できます。

これにより作業効率を高めつつ、長時間の作業でも身体への負担を軽減することが可能に。実際、多くの従業員の方々が、生き生きとした様子で作業に取り組んでいたのが印象的でした。

また、空調にも独自の工夫が。

一般的なエアコンのように風を出す方式では、ミシン糸が揺れたり羽毛が舞ったりして作業や品質に支障が出ますし、常に風に当たり続けることは従業員の健康にもよくはありません。

そこで新工場では「輻射熱冷暖房」を採用。壁一面に埋め込まれた水循環式のパネルから放射される熱で温度調整する仕組みで、風を感じることなく一年中安定した室温を保つことができるのです。おかげで羽毛が空中に舞うこともなく、ミシン作業中の糸があおられる心配もゼロ。さらに冷暖房の熱源には奥州市の豊かな地下水を利用しているとのことで、環境にも配慮している点には驚きました。

生産エリア以外にも気配りが満載。

広々としたダイニングホールは一度に140人が座れる大食堂で、グループで談笑できるテーブル席から、一人静かに過ごせるカウンター席、靴を脱いでリラックスできる小上がりまで、多彩なスペースが設けられています。加えて、工場内には電話ブースがいくつも設置されており、学校や保育園などからの連絡にもすぐ対応できるように。

体調不良時に横になって休めるベッド付きのリカバリールームの設置、女性用パウダールームや更衣室の充実、さらには服についた糸くずや羽毛を吹き飛ばすエアシャワー室まで用意されている徹底ぶり。ここまで従業員ファーストな工場も珍しいです。

ちなみに、作業中のBGMにも個性がありました。

工場内ではDJ(a.k.a.工場長)が選曲した音楽が流れており、朝はオールディーズや懐メロ、日中は最新ヒット曲といった具合に、時間帯ごとに曲調を変えているそう。現場の士気を高め、リズムよく作業できるような粋な演出ですね。

見えない部分も、徹底的にこだわる

ここまでは働きやすさを実現する構造を見てきましたが、ここからは水沢ダウンを水沢ダウンたらしめるこだわりについて。

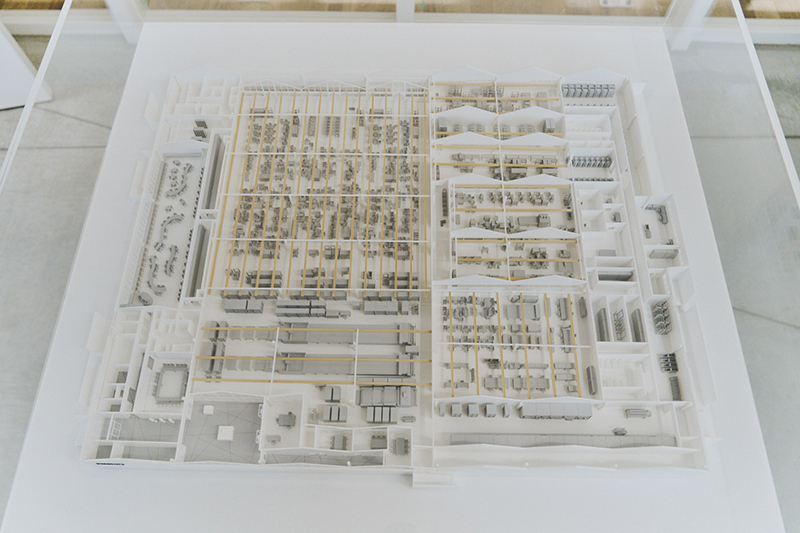

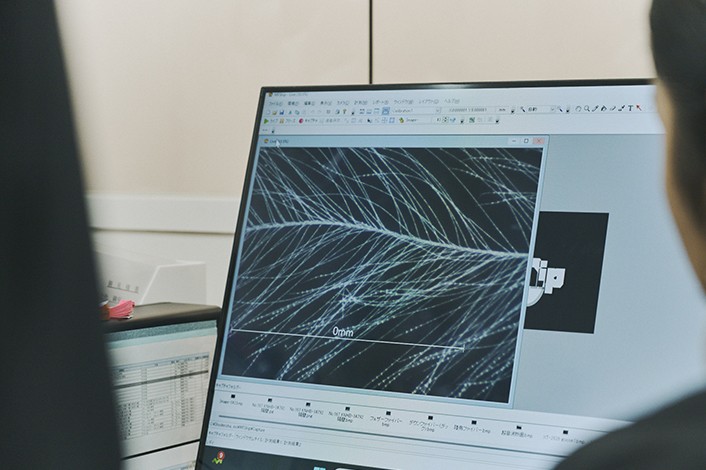

「羽毛検査室」では、水鳥以外の羽毛が混入していないかをチェック。水沢ダウンではフランスから取り寄せた高品質なものを使用していますが、まれに水鳥ではない陸鳥由来の羽毛が混ざっていることがあります。肉眼では判別が難しい異物混入も、顕微鏡レベルで徹底的に検査し、品質にコミットしているとのこと。

羽毛をピンセットで一つひとつ広げ、細かな異物まで見極めていく作業は、機械化が進んだ現代において逆に新鮮で、担当者の真剣な眼差しがとても印象的でした。最新テクノロジーとアナログな人力の共存こそが、水沢ダウンの品質が保たれる理由の一つなのです。

お次は、熱接着が行われている区画を見学。

前述の通り、水沢ダウンでは、伝統的なミシン縫製に加えて熱接着を施すことによって、防水性と耐水性を実現。針穴がないことでダウンが抜け出る心配もなく、気密性が高まるため保温性も向上しています。

まさに水沢ダウンのキモとも言える工程で、高度な技術の塊ゆえ企業秘密も多く、詳細な作業内容の公開は控えられていました。

それでも、作業場に漂う緊張感や従業員の真剣な表情から、その重要性はひしひしと伝わってきました。デサントの担当者が「ここでの出来が製品の出来を左右するといっても過言ではありません」と話していたのも頷けます。

圧巻だったのは、充填作業。

所定量の羽毛を吹き込む工程であるわけですが、驚くべきはその精密さとスピード。最新鋭の充填マシンが導入されており、袖や身頃など部位ごとに決められた重量の羽毛をノズル経由でダウンパックに注入していきます。1着に複数の部屋が設けられているダウンウェアでは、部位ごとに適切な量を充填することがとても大事です。

例えば、本来100g入れるところに101g入れてしまうと、その部分だけ膨らみが変わってシルエットや着心地に影響してしまいます。羽毛1gは見た目以上にかさばるため、わずかな誤差も許されない繊細な計量が必要なのです。充填後はすぐさま口を縫い閉じ、羽毛が飛び出さないよう密閉。流れるような手際で次々と作業が進む様子に、見ているこちらも思わず見惚れてしまいました。

完成したジャケットは最終検品場へ運ばれます。

ここではベテランスタッフが一着ずつ細部まで目を光らせ、汚れや縫製不良がないか、ファスナーやスナップが正常に機能するかなどをチェックします。もし不具合が見つかれば、該当製品は生産ラインに差し戻され修正。こうした厳しい最終チェックをクリアしたものだけが晴れて商品として出荷されていくのです。

検品済みの商品は専用のかごに入れられ、指定の出荷ゲートから工場外へ送り出されます。導線設計で触れたように、完成品の搬出口は原材料や羽毛の入り口とは完全に分離されており、最後の最後まで効率と品質管理が徹底されている印象を受けました。

新工場を象徴する、特別モデルも誕生

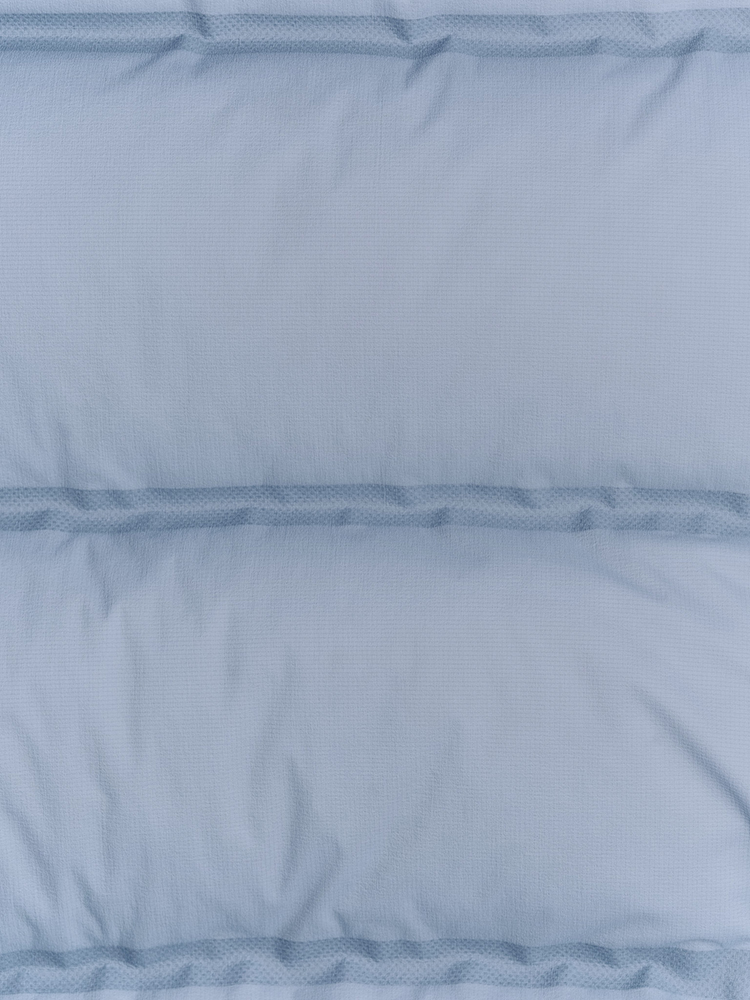

写真は、デサント オルテラインの水沢ダウン“ルーセント”。12デニールの薄くて軽い、透け感のある表地。透けても黒点が比較的少なく、綺麗に見える 1000フィルパワーの羽毛を採用している。19万8000円(デサントジャパンお客様相談室☎0120-46-0310)

水沢工場の刷新と歩調を合わせるように、水沢ダウンのプロダクトも進化を続けています。

今季のコレクションでは、新工場の竣工を記念した特別モデルも登場しました。その名も「LUCENT(ルーセント)」。一見して目を惹くのは、薄くて透明感のあるナイロン生地を用いた外観です。なんと中の羽毛や構造が透けて見えるほどの極薄素材で、羽毛の膨らみや内部構造をあえて可視化した大胆なデザインとなっています。

防寒着=もこもこという既成概念を覆すような繊細さで、まるで「空気をまとう」かのような軽い着心地を実現。中綿には最高クラスの1000フィルパワーを誇る高品質ダウンを充填し、透け感がありながらも保温力は折り紙つき。奥州市の雄大な空や自然からインスピレーションを得た落ち着いた色合いもまたビューティフルでした。

量ではなく、質を追求していく

デサントの担当者に話を伺って興味深かったのは、生産性の向上=生産数の増加ではないというところ。

新工場では最新設備を導入し生産性は上がっていますが、水沢ダウンの年間生産量は従来通り約2万5000着で据え置かれます。人気ゆえ増産の要望も多い中で、あえて供給量をコントロール。効率アップ分はすべて一着一着の更なるクオリティ向上や、付加価値の高い新アイテム開発に振り向けるという決断には、モノづくりへの強い哲学を感じます。

新工場への投資は、量ではなく質を追求していくことの、覚悟の表れなのでしょう。

取材終了後、次の新幹線まで時間があったので駅近くの小料理屋を訪問。郷土料理に舌鼓を打ちながら、気さくな店主に水沢工場の取材で来た旨を話すと「デサントは水沢になくてはならないですからねぇ」と笑っていました。

1970年から水沢に根ざし、「これから」を見据えて何もかもが進化した新工場。そこから生まれる水沢ダウンは、単なる防寒着を超えたストーリーをまとい、我々を静かに魅了し続けてくれるに違いありません。

※表示価格は税込み

写真/平井俊作 文/編集部